Používanie mikro jednotiek ORC

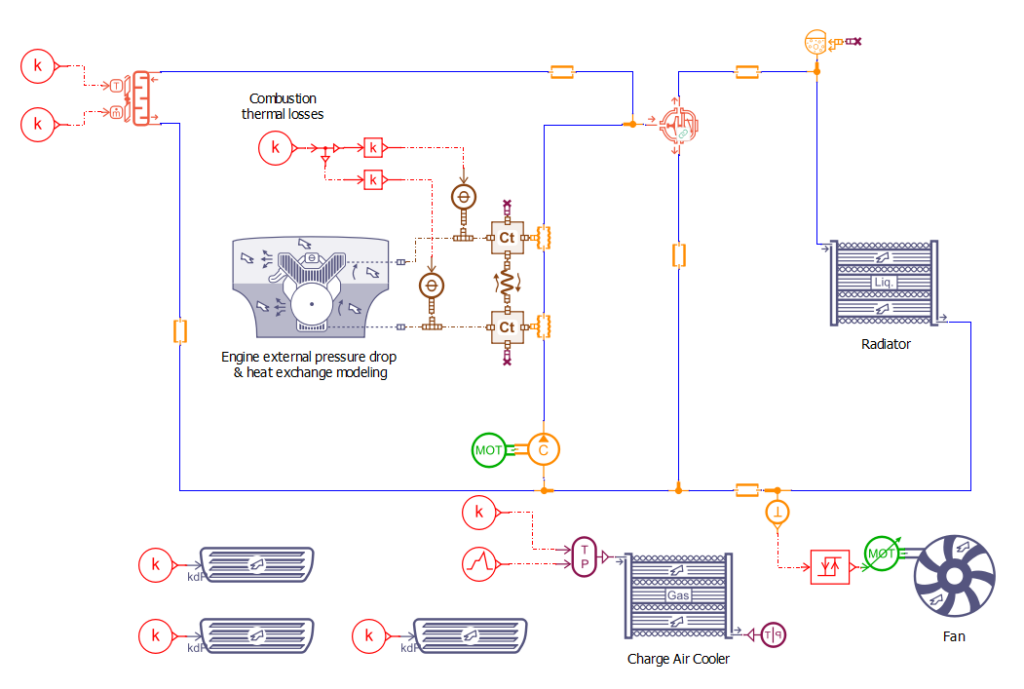

V prípade mikrokogenerácie ide o výkony do 50 kWe. Princípom kogenerácie je výroba tepla aj elektriny z primárnych aj sekundárnych zdrojov. V prípade primárnych zdrojov nám umožní pokryť miestnu spotrebu elektriny, znížiť straty pri prenose a umožní nám fungovať v nezávislom ostrovnom systéme. Ide o vysoko efektívny proces využívania primárnej energie s účinnosťou až 95 %. V prípade odpadového tepla je možné spracovať zvyškové teplo zo spalín z kotlov na biomasu, technologické teplo z potravinárskych, drevospracujúcich, sklárskych a chemických závodov alebo konvenčných spaľovacích motorov používaných na pohon kompresorov alebo elektrární.Špecifiká navrhovaného riešenia

Hlavným kritériom nášho prístupu k návrhu mikrokogeneračnej jednotky ORC bolo dosiahnuť čo najvyššiu účinnosť celého zariadenia a nízke výrobné náklady na produktívnu výrobu. Vyplýva to z ekonomickej výhodnosti týchto energetických zariadení s nízkou spotrebou energie, kde je návratnosť investície na hranici rentability. Preto sme museli navrhnúť zariadenie, ktoré by bolo vysoko účinné na výrobu elektrickej energie a zároveň lacné. Hlavné komponenty, na ktoré sme sa zamerali, boli výber použitého expandéra a výber vhodného pracovného média. Cieľom bolo vyvinúť mikrokogeneračnú jednotku s výkonom 1,5 a 5 kW. Konštrukcia a výkonové parametre jednotky s výkonom 1,5 kW:| Parameter | Nominálna hodnota | Jednotka |

|---|---|---|

| Vstupný tlak | 10.4 | bar |

| Vstupná teplota | 100 | °C |

| Tepelný výkon zdroja | 21 | kWt |

| Elektrická energia na svorkách | 2.0 | kWe |

| Čistý elektrický výkon | 1.5 | kWe |

| Vstupná teplota chladiacej vody | 30 | °C |

| Výstupná teplota chladiacej vody | 50 | °C |

| Využiteľné teplo | 18 | kWt |

| Celková účinnosť | 85 | % |

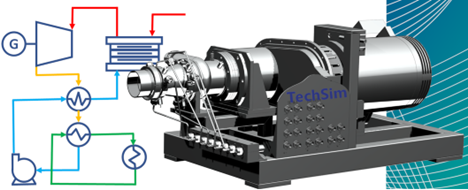

Mikro turbína

V súčasnosti prebieha projekt implementácie jednotky ORC spolu s kotlom na pelety s výkonom 25 kW a batériovým úložiskom. Jednotka ORC bude dodávať 1,5 kWe konštantného elektrického výkonu.

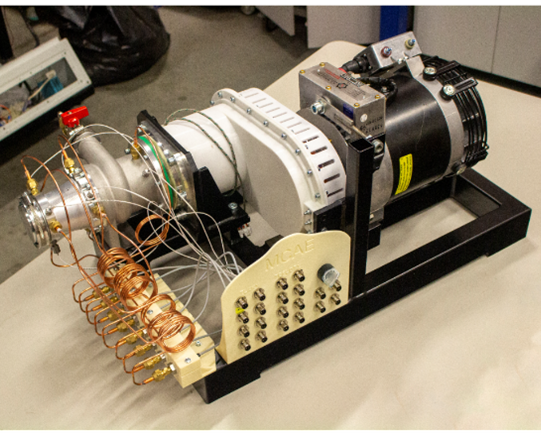

Hriadeľ turbíny je spojený s prevodovkou generátora alebo alternátora elektromagnetickou spojkou. Elektromagnetická spojka obsahuje prepážku, ktorá hermeticky oddeľuje okruh chladiva od okolia a predurčuje celú jednotku na automatickú a bezúdržbovú prevádzku. Guľôčkové ložiská sú mazané chladivom a nie je potrebný žiadny servis.

Výber správneho chladiva

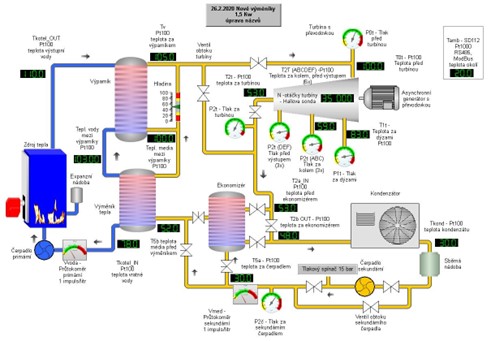

Opis testovacieho obvodu jednotky ORC

| Parameter | Hodnota | Jednotka |

|---|---|---|

| Pracovné médium | R1233zd (E) | |

| Vstupná teplota na vstupe do plášťa turbíny t0 | 100 | °C |

| Vstupný tlak na vstupe do skrine turbíny p0 | 10.42 | bar |

| Výstupný tlak za turbínou p2 | 1.3 | bar |

| Hmotnostný prietok mT | 0.366 | kg.s-1 |

| Otáčky hriadeľa nT | 35 000 | min-1 |

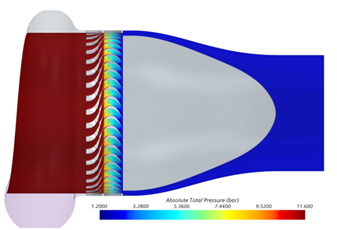

Okrem toho sa vykonala statická a dynamická kontrola obežného kolesa a elektromagnetickej spojky. Počas vývoja sa ako rozhodujúca ukázala konštrukcia elektromagnetickej spojky pre vysoké prevádzkové otáčky do 35 000 ot/min. Bolo potrebné použiť vysokopevnostné materiály na konštrukciu telies spojky a špeciálnu montáž magnetov kvôli vysokým namáhaniam spôsobeným odstredivými silami. Všetky statické výpočty sa vykonali pomocou metódy konečných prvkov v programe Simcenter 3D.

Na kontrolu dynamiky dvoch systémov obežného kolesa a spojky sa použili riešiče NX Nastran.

Výroba prototypov

Výroba komponentov mikroturbíny ORC sa uskutočnila s dôsledným využitím metód 3D tlače na vytvorenie pracovných modelov jednotky a tiež funkčných častí foriem krytu turbíny. Prietokové časti turbíny boli nakoniec opracované 5-osovým obrábaním.

Experimentálne merania

Merania sa uskutočnili v skúšobnej miestnosti, kde sa ako zdroj odpadového tepla používal teplovodný elektrický kotol s výkonom 18 kW.

ORC mikroturbínový agregát:

Celá jednotka ORC:

Každý prototyp bol vybavený viac ako 30 meracími bodmi na monitorovanie fyzikálnych veličín, ako sú tlaky, teploty, otáčky turbín, prietoky pracovného média, chladiacej vody, hladiny vo výparníkoch atď., ktoré sa pripájajú k centrálnemu riadiacemu systému (regulácia, zber údajov). Jednotka ORC bola kompletne vyvinutá, z väčšej časti vyrobená v spolupráci so spoločnosťou MCAE Systems. Montáž obvodov, pripojenie potrubí a naplnenie pracovnou látkou (chladivo R1233zd (E)) vrátane. Dodávka meracej ústredne a pripojenie snímačov sa uskutočnilo v spolupráci s externým partnerom kvalifikovaným na prácu s chladivami.

Na meranie výkonových charakteristík vyvinula spoločnosť MCAE Systems aj elektrickú záťaž (spotrebič elektrickej energie) s proporcionálnou reguláciou výkonu, ktorá pokrýva požadovaný rozsah výkonu.

Výsledky testov potvrdili, že zvolený spôsob koncepcie jednotky ORC (pozri UV) je správny. V tejto súvislosti je potrebné pokračovať v nastúpenom trende a ďalej rozvíjať potrebnú technickú a personálnu infraštruktúru, naplánovať rozsiahly testovací program s využitím existujúcich veľmi cenných poznatkov a nových možností v oblasti rýchlej výroby prototypov, ako je napríklad tlač kovov, ktoré máme k dispozícii, atď.

Skúškami sa overili výkonové parametre, účinnosť turbíny, celková účinnosť obvodu atď. pri rôznych predpokladaných prevádzkových režimoch. Okrem toho je potrebné realizovať dlhodobé testy životnosti a spoľahlivosti s monitorovaním opotrebovania komponentov jednotky s cieľom získať poznatky na ďalšie zlepšenie funkčnosti a životnosti jednotky pre plné komerčné využitie.

Celkové výsledky správania sa prototypu potvrdzujú dosiahnutie očakávaných parametrov v oblasti mikrokogenerácie.

V budúcnosti je pre ďalší vývoj jednotky na princípe ORC potrebné zohľadniť aj rôznorodosť možných aplikácií, a teda množstvo variantov usporiadania a použitia jednotky a s tým súvisiace vývojové práce.

Nový produkt sa bude ponúkať koncovým zákazníkom prostredníctvom vlastných obchodných aktivít spoločnosti TechSim Engineering a v spolupráci s obchodnými partnermi.